-

Подшипники ступиц колес

Подшипники ступиц колес -

Подшипники ступиц колес

Подшипники ступиц колесDAC387436 DAC458045 Ступица Шариковый шариковый подшипник колеса автомобиля

-

Сферические подшипники

Сферические подшипникиОпорный подшипник из нержавеющей стали FL204 FL205 FL206

-

Сферические подшипники

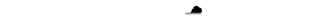

Сферические подшипникиT204 T207 UC204 Высокоскоростной вставной опорный подшипник

-

Сферические подшипники

Сферические подшипникиFC204 F210 Авто колеса велосипеда опорный подшипник

-

Сферические подшипники

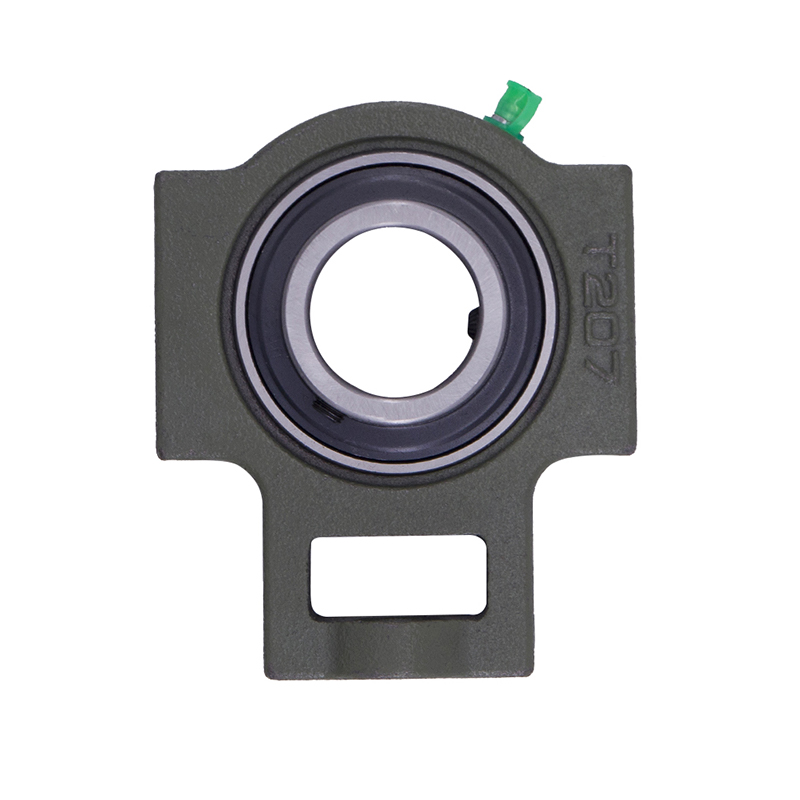

Сферические подшипникиP207 206 205 203 Высокоточный опорный подшипник колеса

-

Упорные роликовые подшипники

Упорные роликовые подшипникиS51100 S51107 S51109 Упорный шарикоподшипник колеса автомобиля

-

Упорные роликовые подшипники

Упорные роликовые подшипники51110 51107 51104 51206 Высокоскоростной упорный шарикоподшипник

Полиция поверхности глубоких шариковых подшипников

Новости отрасли-Подшипники глубоких шариков являются одним из распространенных типов подшипников, используемых в различных промышленных приложениях, включая автомобильную, машинку, робототехника и бытовые приборы. Эти подшипники известны своей способностью обрабатывать как радиальные, так и осевые нагрузки при сохранении плавного вращательного движения с минимальным трением. Производительность и долговечность этих подшипников в значительной степени зависят от качества их поверхностной отделки. Одним из ключевых процессов, который влияет на производительность подшипников глубоких шариков, является полировка поверхности.

Полировка отличается от других поверхностных обработок, таких как шлифование, потому что она нацелена на сверхглагласную отделку, не изменяя геометрию компонентов подшипника. Этот шаг необходим для достижения желаемых характеристик производительности, включая снижение износа, более низкие рабочие температуры и увеличение срока службы.

Полировка поверхности играет решающую роль в производительности подшипников с глубоким шариком. Ниже приведены некоторые из основных причин, почему полировка поверхности является важным шагом в производстве подшипников:

1. Уменьшенные трения и износа

Основная функция подшипника - уменьшить трение между движущимися частями. Любые нарушения или шероховатость на поверхностях подшипника могут создать дополнительное трение, что приводит к увеличению износа и генерации тепла. Посчитывая поверхность, компоненты подшипника могут достичь более плавного взаимодействия, уменьшая трение и продлевая продолжительность жизни подшипника. Это особенно важно в высокоскоростных приложениях, где низкое трение имеет решающее значение для поддержания эффективности.

2. Улучшенное распределение нагрузки

Когда вступление в контакт с гоночными путями вступает в контакт с гоночными путями, нагрузка распределяется по всей области контакта. У более плавная поверхность гарантирует, что эта нагрузка распространяется равномерно, предотвращая локализованные точки напряжения, что может привести к преждевременному сбою подшипника. Полированные поверхности способствуют более однородному контакту, снижая риск разбивания, блинкирования или других форм повреждения поверхности.

3. Повышенная коррозионная стойкость

Полированная поверхность с меньшей вероятностью накапливает загрязняющие вещества, такие как грязь, пыль и влага. Это особенно важно в приложениях, где подшипники подвергаются воздействию суровых сред, например, в автомобильной или производственной промышленности. Удаляя недостатки поверхности и достигнув гладкой отделки, полировка может также улучшить сопротивление подшипника к коррозии и повреждению окружающей среды.

4. Более высокая скорость вращения и эффективность

Глубокие шариковые подшипники часто используются в высокоскоростных применениях, а гладкость поверхностей подшипника непосредственно влияет на его способность вращаться на высоких скоростях с минимальным сопротивлением. Полированные поверхности приводят к более низкому трению, что позволяет подшипнику достигать более высоких скоростей вращения при сохранении эффективности. Это имеет решающее значение в отраслях, где эффективность и энергоэффективность необходимы.

5. Снижение шума

Гластящая поверхность подшипника приводит к меньшему вибрации и шуму во время работы. Шероховатость неполированного подшипника может создавать неровности в движении калковых элементов, что приводит к повышению уровня шума. Поливка поверхности помогает уменьшить этот шум, способствуя более спокойной и более стабильной операции подшипника, что особенно важно в таких отраслях, как автомобильное производство, где снижение шума является ключевым фактором.

Полиция поверхности глубоких шариковых подшипников обычно проводится после завершения других процессов обработки, таких как шлифование. Цель полировки-удалить любые оставшиеся недостатки поверхности и достичь зеркальной отделки, которая повышает общую производительность подшипника. Ниже приведены общие шаги, связанные с процессом полировки поверхности для подшипников глубоких шариков:

1. Подготовка и очистка

Перед началом полировки крайне важно тщательно очистить подшипники, чтобы удалить любую грязь, масло или жир, которые могут присутствовать. Очистка гарантирует, что в процесс полировки не вводится никакие загрязняющие вещества, что может повлиять на конечную поверхность. Ультразвуковые методы очистки или химической очистки обычно используются для подготовки подшипников для полировки.

2. шлифование

Процесс полировки поверхности часто следует за операцией шлифования. В то время как шлифование используется для удаления большего количества материала и достижения грубой точности размеров, полировка - это более тонкий процесс, который сглаживает поверхность для достижения более высокого уровня отделки. Процесс шлифования обычно оставляет более грубую поверхность, которая требует дальнейшей обработки, чтобы обеспечить производительность подшипника.

3. полировка с помощью абразивных соединений

Следующим шагом является фактическая полировка, которая включает в себя использование абразивных соединений. Эти абразивы применяются к гоночным пути подшипника и элементам катания, используя специализированные полировки. Абразивные соединения обычно в форме пасты, порошков или суспензии, и они выбираются на основе материала подшипника и желаемой отделки.

English

English русский

русский Español

Español