-

Подшипники ступиц колес

Подшипники ступиц колес -

Подшипники ступиц колес

Подшипники ступиц колесDAC387436 DAC458045 Ступица Шариковый шариковый подшипник колеса автомобиля

-

Сферические подшипники

Сферические подшипникиОпорный подшипник из нержавеющей стали FL204 FL205 FL206

-

Сферические подшипники

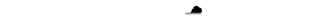

Сферические подшипникиT204 T207 UC204 Высокоскоростной вставной опорный подшипник

-

Сферические подшипники

Сферические подшипникиFC204 F210 Авто колеса велосипеда опорный подшипник

-

Сферические подшипники

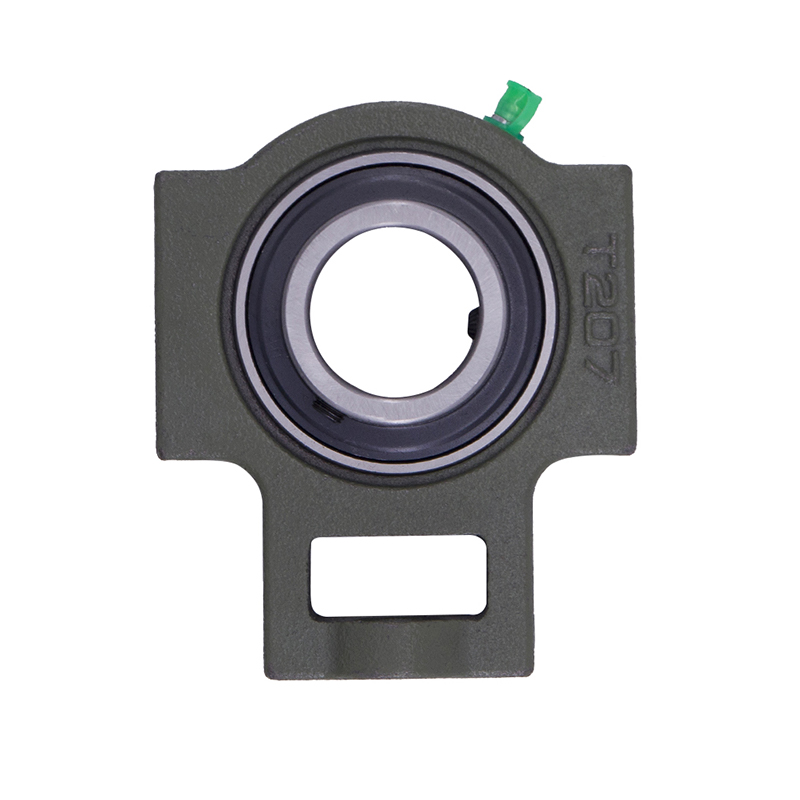

Сферические подшипникиP207 206 205 203 Высокоточный опорный подшипник колеса

-

Упорные роликовые подшипники

Упорные роликовые подшипникиS51100 S51107 S51109 Упорный шарикоподшипник колеса автомобиля

-

Упорные роликовые подшипники

Упорные роликовые подшипники51110 51107 51104 51206 Высокоскоростной упорный шарикоподшипник

Каковы особенности конструкции радиальных шарикоподшипников?

Новости отрасли-Радиальные шарикоподшипники являются одними из распространенных и универсальных типов подшипников качения, используемых в машинах по всему миру. Их способность выдерживать как радиальные, так и умеренные осевые нагрузки в сочетании с относительно простой конструкцией делает их выбором по умолчанию для самых разных применений, от электродвигателей до автомобильных компонентов. Однако за кажущейся простотой устройства радиальных шарикоподшипников скрывается сложный набор инженерных решений. Конструкция этих компонентов не является произвольной; это тщательный баланс, направленный на оптимизацию производительности, долговечности и надежности для конкретных условий эксплуатации.

Внутренняя геометрия и распределение нагрузки

Сама форма и расположение внутренних компонентов являются важнейшими факторами проектирования. Эти геометрические факторы напрямую влияют на грузоподъемность, скоростные характеристики и плавность работы подшипника.

Кривизна дорожки качения и угол контакта. Глубокие непрерывные канавки как на внутреннем, так и на внешнем кольцах являются определяющей особенностью. Кривизна этих дорожек точно рассчитана. Определенное соотношение между радиусом канавки и диаметром шарика поддерживается для оптимизации распределения нагрузки и минимизации контактного напряжения. Эта геометрия также устанавливает номинальный угол контакта, который обычно равен нулю градусов при чистой радиальной нагрузке, но может слегка сдвигаться для восприятия осевых нагрузок. Тщательная конструкция этих канавок позволяет радиальным шарикоподшипникам выдерживать осевые нагрузки в любом направлении.

Размер, количество и комплектация шариков. Размер и количество шариков, встроенных в подшипник, являются прямым компромиссом. Большее количество шариков меньшего размера может обеспечить более плавную работу и более высокую скорость благодаря уменьшению центробежных сил. И наоборот, меньшее количество шариков большего размера может увеличить несущую способность. Проектировщик должен выбрать комплект шаров, который обеспечивает баланс для предполагаемого применения и обеспечивает достаточный зазор для свободного обращения шаров без перегруженности.

Радиальный внутренний зазор: относится к общей величине свободного перемещения одного кольца относительно другого в радиальном направлении. Это важнейший параметр проектирования, который задается во время производства. Слишком маленький зазор может привести к чрезмерной предварительной нагрузке, перегреву и преждевременному выходу из строя, особенно при тепловом расширении. Слишком большой зазор может вызвать шум, вибрацию и неточное позиционирование вала. Выбор правильного начального зазора для узла радиальных шарикоподшипников зависит от ожидаемых посадок, рабочих температур и условий нагрузки.

Эти геометрические соображения являются основополагающими, они закладывают основу для фундаментальных эксплуатационных характеристик подшипника еще до того, как будет выбран какой-либо материал.

Выбор материала и термообработка

Используемое сырье и процессы, которым оно подвергается, придают подшипнику прочность, долговечность и устойчивость к износу. Выбор здесь напрямую влияет на срок службы.

Стандартная подшипниковая сталь. Подавляющее большинство радиальных шарикоподшипников изготавливается из высокоуглеродистой хромистой стали, такой как AISI 52100. Этот сплав выбран из-за его способности к высокой степени закалки, обеспечивая устойчивость к контактной усталости при качении. Постоянная микроструктура этой стали необходима для того, чтобы выдерживать повторяющиеся циклы напряжений, с которыми подшипник будет сталкиваться на протяжении всего срока службы.

Процессы термообработки. Путь от стальной заготовки к долговечному компоненту подшипника включает точные термические процессы. Распространена сквозная закалка, при которой все кольцо или шар нагревается и закаливается для достижения равномерной высокой твердости. Для применений, требующих повышенной ударной вязкости, можно использовать цементацию или сквозную закалку с отпущенной мартенситной структурой. Специальный рецепт термообработки предназначен для создания компонента, твердого на поверхности, чтобы противостоять износу, но прочного в сердцевине, чтобы выдерживать ударные нагрузки.

Специализированные материалы для суровых условий: когда стандартной стали недостаточно, дизайнеры обращаются к альтернативным материалам. Для агрессивных сред, например, в пищевой промышленности, производстве напитков или химической промышленности, рекомендуются подшипники из мартенситной нержавеющей стали (например, AISI 440C). Для еще большей коррозионной стойкости можно использовать аустенитные нержавеющие стали (например, AISI 316) или керамические гибриды (шарики из нитрида кремния со стальными кольцами). Выбор радиальных шарикоподшипников, изготовленных из специального материала, является ключевым конструктивным решением для обеспечения надежности в сложных условиях эксплуатации.

Конструкция сепаратора и системы смазки

Компоненты, которые управляют телами качения и уменьшают трение, одинаково важны для общей работы подшипника. Эти элементы влияют на крутящий момент, скорость и требования к техническому обслуживанию.

Функция и материалы сепаратора. Сепаратор или фиксатор служит для разделения шариков, поддержания равномерного расстояния и направления их через ненагруженную зону подшипника. Конструкция клетки — это баланс между прочностью и минимальным вмешательством. Штампованные стальные сепараторы являются обычными и экономически эффективными для применений общего назначения. Механически обработанные сепараторы из латуни или фенольной смолы обеспечивают производительность на высоких скоростях или там, где требуется улучшенное удержание смазки. Конструкция радиальных шарикоподшипников всегда должна учитывать взаимодействие сепаратора с телами качения и смазкой.

Тип и удержание смазки: Смазка необходима для уменьшения износа и рассеивания тепла. В первоначальном проекте должно быть указано, будет ли подшипник заполнен консистентной смазкой или потребуется масляная смазка. Смазка широко распространена благодаря своей простоте и герметизирующим свойствам, тогда как масло необходимо для очень высокоскоростных операций или точного контроля температуры. Конструкции часто включают защитные экраны или уплотнения для удержания смазки и предотвращения попадания загрязнений. Выбор материала и конструкции уплотнения — бесконтактного (для низкого крутящего момента) или контактного (для предотвращения высокого загрязнения) — является важной частью общей спецификации подшипника.

English

English русский

русский Español

Español